文:陳寰宇

當1980年代台灣擴大出口貿易之際,全立發公司(CLF)也逐步從小規模射出成型機工廠升級,並推出業界首部大型射出成型機;同時採取了高度彈性的策略,不斷修正、順應市場需要開發新品,挾帶在台灣深耕超過多年的專業技術赴全球參展,逐步打開國際市場知名度。

從穩定量產到高值化產品領域,量身打造出專屬客製化的最佳機種,並按照使用者不同使用需求,滿足產能、性能操作、整廠產線規劃、售後維護等服務一次到位。甚至強調能在任何階段介入,創造具有完整性、經濟實惠的整廠規劃產線,為客戶節省成本、縮短投資週期,令該公司在客製化領域深獲顧客滿意。

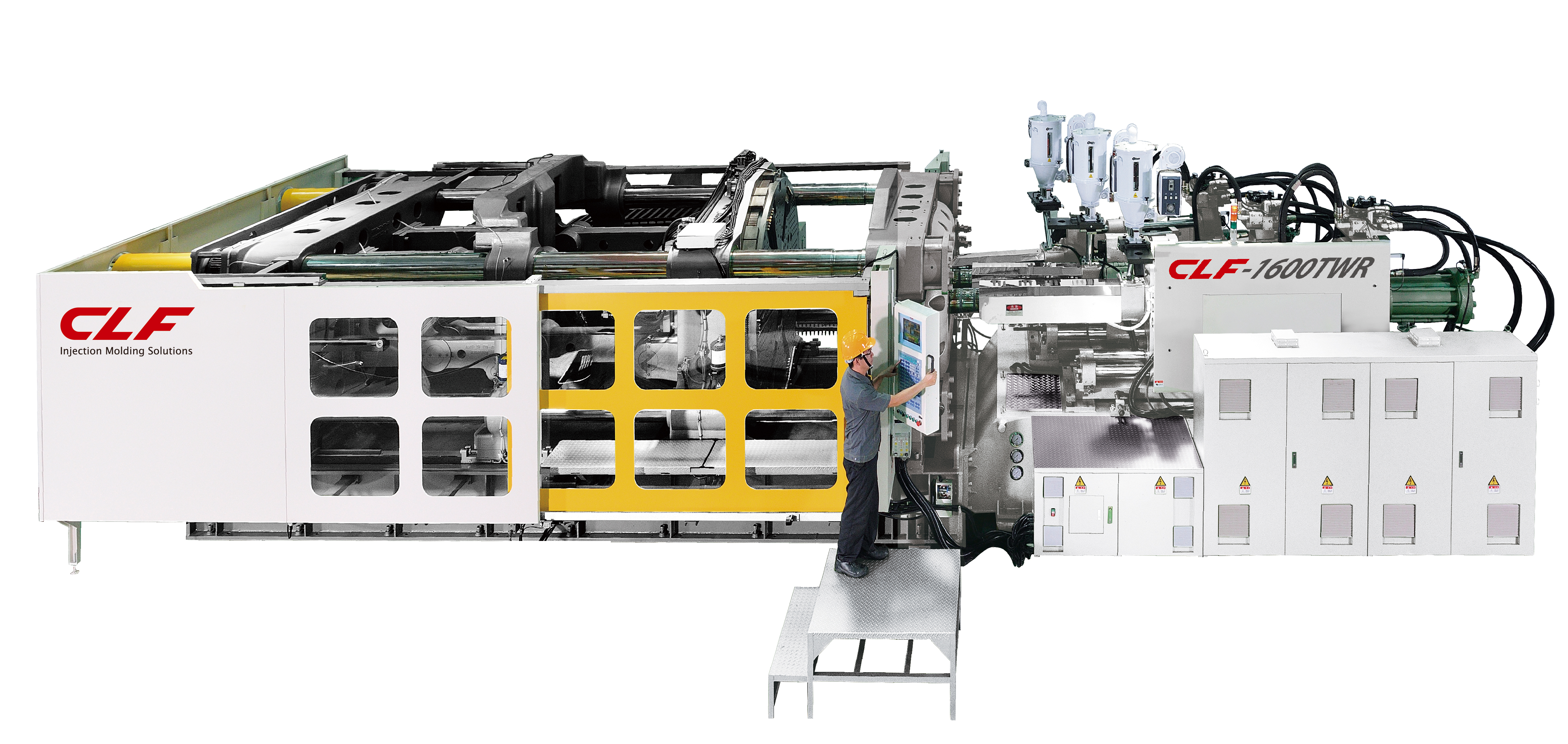

在多年的外銷經驗中,CLF也學習到各國需求與在地化差異,生產自60噸~4,000噸的射出機種一應俱全,並不斷挑戰更大型、客制化機種。該公司強項則在於藉此垂直整合塑橡膠產業上下游廠商,不僅能發揮最大效益,更反映於製程系統的優化上,提升機械品質與交期。

採異業合作水平整合 加快數位及循環經濟佈局

面對國際工業4.0趨勢,CLF則開始採取異業水平整合方式,以滿足不同客戶的需求。例如透過該公司自主開發的機上盒,取得於CLF機器搭配JD系列以上等級控制器信號後,接著經過OPC-UA通訊協定送出;或可選擇與台灣精密機械研發中心(PMC)合作,先透過OPC-UA取得客戶廠內不同品牌機器、機上盒傳遞的信號之後,得到所需要的數據資料。

再交由應客戶要求的後端軟體分析,選擇與鼎新或日威科技公司合作,建立整廠監控系統,以降低怠工時程,提升OEE整體效率等競爭力。此既有賴於歐洲控制器KEBA提供良好系統,也有助於保障客戶專業機密和日後系統維護的效率。

值得一提的是,隨著全球節能減碳議題發燒,CLF也持續在節能、高效率及精度、多樣少量生產的議題上反覆實驗,以提升射出成型機的水平,始終堅持耐用、穩定的質量,並確保於機器製造過程產生的廢棄鐵塊、鐵屑,皆能由廢鐵廠回收;加工中所產生的廢棄切削油及潤滑油,則有政府認證的環保回收商處理。最近一年來CLF還與台灣知名大廠合作,開發100%塑膠回收料打造的建築用品,目前二次改良設備已達到商品化的目標。

在今年TaipeiPLAS期間,CLF主推產品分為兩板式雙色機600TPII-R,得以縮減占用面積20~25%;再經特殊改良而可以側面上模,至少降低廠房高度約5m;同時減少使用機器潤滑油量和機器磨損問題,得以大幅提升機器使用年限、精度,也降低維護成本。

以及另一款950TIIL機型,係採取特殊射出單元設計,而能輕易提升射出重量,尤其是針對厚件產品,得以降低機器規格並減少投資成本;同時運行射出、保壓、儲料階段製程,以有效縮短生產週期,並提高生產率;在射出長纖原料時能降低斷纖率,維持10mm以上纖長,現已用於生產運動器材。

經濟部國際貿易署

經濟部國際貿易署 中華民國對外貿易發展協會

中華民國對外貿易發展協會